la débitmétrie

Dans une centrale nucléaire, plusieurs dispositifs sont utilisés pour mesurer le débit de vapeur, d’eau, de lubrifiants, d’air, etc. Dans ce module nous nous attarderons à l’appareil le plus répandu : le débitmètre à

cellule de pression différentielle. Nous discuterons de l’utilisation des extracteurs de racine carrée et des relais de coupure. Nous présenterons aussi les sources probables d’erreurs dans la mesure et les divers modes de défaillances.

1 Les débitmètres

Pour mesurer un débit à partir d’une différence de pression, on doit étrangler la conduite pour provoquer une chute de pression. Le fluide devant s’écouler par un passage plus étroit, la pression en amont du rétrécissement sera plus élevée qu’en aval. Cette baisse de pression augmente la vitesse du fluide puisque une même quantité de matière s’écoule en aval et en amont de l’étranglement. Or, la vitesse varie avec en fonction du débit, donc un débit plus élevé amènera une plus grande différence de pression en amont et en aval de l’étranglement. Ainsi, nous pouvons en mesurant une différence de pression (ou pression différentielle) de part et d’autre de l’étranglement, on peut déterminer le débit. La partie de l’appareil servant à rétrécir la conduite s’appelle l’organe déprimogène.

Le diaphragme débitmétrique

Le diaphragme est le l’organe déprimogène débitmétrieque le plus répandu. Il consiste en une plaque de métal mince dont le centre est percé. Sur un côté, une languette donne les caractéristiques du diaphragme. Le côté amont du diaphragme est habituellement en biseau. La figure 1 montre un diaphragme typique.

Quand on installe un diaphragme dans une conduite (en général entre deux brides), l’augmentation du débit dans l’étranglement génère une pression différentielle de part et d’autre du diaphragme. Cette pression différentielle varie en fonction du débit.

La présence d’un diaphragme dans la tuyauterie causse une augmentation légère de la pression statique du liquide en amont de l’étranglement (par contre pression), puis, au passage de l’ouverture, une diminution brusque de la pression qui atteint son minium à un point appelé « section contractée » ou vena contracta où le débit est maximum. À partir de ce point, la valeur de la pression statique commence à remonter et le débit ralentit. Toutefois, à cause du diaphragme, la pression statique en aval est toujours inférieure à celle en amont. En outre, une partie de l’énergie associée à la pression est transformée en ondes sonores et en chaleur, à cause de la friction et de la turbulence causées par le diaphragme. On peut voir en figure 2, l’évolution de la pression d’un liquide traversant un diaphragme.

Le lecteur remarquera à partir de la figure 2 que la mesure de la pression différentielle due au diaphragme dépend de la position des points de mesure de la pression ou prises de pression.

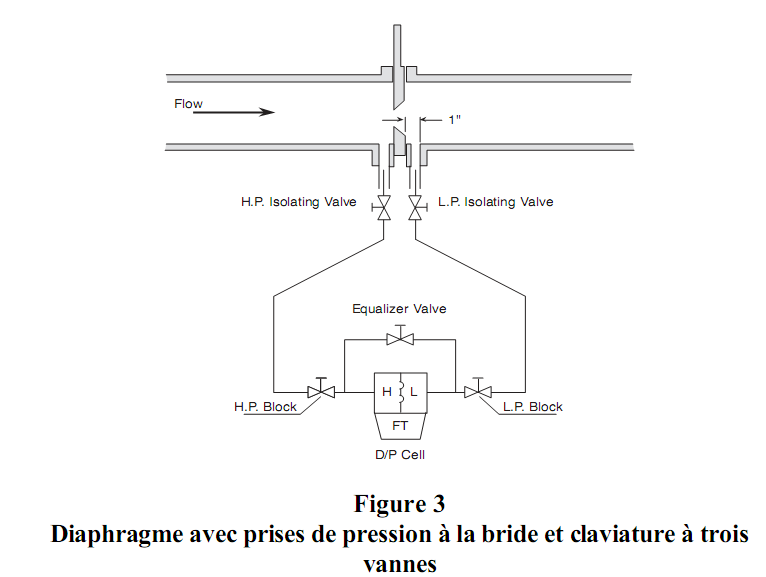

Prises de pression à la bride

Le type de conduite de détection le plus fréquemment utilisé pour la mesure du débit est la prise de pression à la bride. Elle est constituée de trous percés dans la bride, à un pouce en amont et un pouce en aval du diaphragme. Une installation typique est montrée à la figure 3. Les branches en amont et en aval du diaphragme sont reliées aux côtés haute pression et basse pression d’un transmetteur de pression différentielle. Un transmetteur de pression installé pour mesurer le débit s’appelle un transmetteur de débit. Tout comme dans le cas de la mesure de la hauteur d’un liquide, la pression statique dans les conduites peut être plusieurs fois supérieure à la différence de pression créée par le diaphragme.

Pour permettre l’utilisation d’une capsule sensible à une faible pression différentielle, on doit installer une claviature à trois vannes pour la protéger des surpressions. On discutera plus longuement de cette claviature dans la section sur la mesure de la hauteur des liquides.

(flow : débit, H.P. (L.P.) isolation valve : vanne d’isolation haute (basse) pression, equalizer valve : vanne d’équilibrage, D/P Cell : cellule de pression ifférentielle H.P. (L.P.) block : vanne de sectionnement haute (basse) pression, H, L, FT : haute pression, basse pression, transmetteur de débit,)

Prises de pression dans les angles

Les prises de pressions dans les angles sont placées directement sur les faces amont et aval d’un diaphragme (voir figure 4).

Prises de pression vena contracta

Les prises de pression vena contracta sont placée, en amont, à une distance correspondant au diamètre interne de la conduite et, en aval, au point de pression minimum, habituellement à un demi-diamètre interne

(figure 5).

Diaphragme avec des prises de pression vena contracta

Prises sur le tuyau

Les prises sur le tuyau sont placées, en aval, à deux diamètres et demi, et en amont à huit diamètres internes.

L’utilisation avec un diaphragme de prises espacées par les distances normalisées, nous évite l’étalonnage local du débitmètre. En effet, une fois fixés le rapport et le type de prise de pression, on peut utiliser des nomogrammes et des tableaux empiriques pour faciliter l’étalonnage.

Avantages et désavantages des diaphragmes

Les diaphragmes présentent des avantages certains :

• Ils produisent une pression différentielle élevée.

• On dispose de données exhaustives sur leur utilisation.

• Leur coût d’achat et d’installation est peu élevé.

• Il est facile de les remplacer.

Mais ils souffrent de certains désavantages :

• La baisse élevée et permanente de pression augmente les frais de

pompage.

• On ne peut les utiliser pour des liquides sales, des mélanges semi-liquides ou les vapeurs humides puisque l’érosion affectera la pression différentielle produite par l’orifice.

Les venturis

S’il est essentiel de maintenir la pression du liquide, on peut utiliser un « tube de Venturi » (un venturi) (figure 6). Sa configuration — deux troncs de cône réunis par leur petite base — minimise la baisse

permanente de pression. Les venturis résistent l’usure et au blocage, puisque l’absence d’obstruction permet au liquide d’entraîner les solides en suspension.

Le venturi, cependant, n’a pas que des avantages :

• Les données d’étalonnage calculées sont moins précises que celles des diaphragmes. Pour plus de précision, il faut étalonner chaque venturi avec des débits connus et noter les pressions différentielles.

• Puisque la baisse de pression dans un venturi est inférieure à celle produite par un diaphragme, il faut utiliser un transmetteur de débit très sensible.

• Les venturis sont plus gros et plus chers.

En passant, on mesure le débit dans le système caloporteur principal avec un venturi. En combinant le débit et la variation de température dans les canaux de combustible, on peut calculer la production d’énergie thermique du réacteur.

La tuyère

Les tuyères sont aussi appelées buses. (Figure 7).

La tuyère a des caractéristiques intermédiaires entre le diaphragme et le venturi. À cause de son contour profilé, la baisse de pression permanente est moindre que celle occasionnée par un diaphragme (mais supérieure à celle causée par un venturi). La différence de pression est aussi plus basse que pour un diaphragme (mais plus élevée que pour un venturi). Ils sont moins coûteux que les venturis.

Les tuyères sont fréquemment utilisées pour mesurer des débits à grande vitesse. Ils sont plus solide et résistent mieux à l’érosion que les arêtes aiguës des diaphragmes. Un exemple d’utilisation de tuyère est la mesure des débits dans les conduites d’alimentation et de purge du circuit caloporteur primaire.

Prises de pression dans un coude

On peut utiliser la force centrifuge produite par l’écoulement d’un fluide dans un coude pour mesurer le débit. Le passage du fluide dans un coude crée une région de haute pression sur le côté externe du coude. On peut mesurer le débit en raccordant le côté haute pression d’une cellule à pression différentielle à la face externe et le côté basse pression à la face interne. La figure 8 montre les prises de pression dans un coude.

Les prise de pression dans les coudes sont notamment utilisées pour mesurer le débit de vapeur des chaudières. Le grand volume, la forte pression et la température élevée de la vapeur saturée pourrait causer l’érosion des autres dispositifs de mesure.

Puisque la tuyauterie contient déjà des coudes, on peut installer ces débitmètres sans créer une perte additionnelle de pression.

Tubes Pitot

Les tubes (de) Pitot reposent également sur les principes de l’équation de Bernoulli pour mesurer les débits. La plupart des tubes Pitot sont formés de deux tubes. Le premier, le tube à basse pression, mesure la pression statique dans le tuyeau. Le deuxième, ou tube de haute pression, est inséré de façon à stopper l’écoulement du fluide dans le tube. La pression dans le tube à haute pression correspond à la pression statique dans le système à laquelle s’ajoute la une pression dépendant de la force nécessaire pour stopper l’écoulement.

On utilise davantage les tubes de Pitot pour la mesure du débit des gaz que le débit des liquides. Les tubes Pitot présentent deux désavantages :

La différence de pression est faible et donc difficile à mesurer. Parce que le fluide s’écoule à des vitesses différentes à travers le tuyau, la précision des mesures dépendra du profil du débit et de la position de l’appareil dans le tuyau.

La sonde annubar

La sonde annubar ressemble au tube de Pitot. Sa chambre de mesure de la pression est toutefois dotée de plus d’un trou. La pression dans la chambre à haute pression résulte de la moyenne des vitesses dans le tuyau. Les sondes annubar sont plus précises que les tubes de Pitot, elles ne dépendent ni de la position ni du profil de vitesse de l’écoulement.

2. L’extracteur de racine carrée

Jusqu’à maintenant, nous avons représenté notre boucle de mesure du débit par le montage de la figure 9. les prises de haute et basse pressions du dispositif de mesure (ici un diaphragme) sont branchées par des conduites de détection à une cellule à pression différentielle. La différence de pression dans la cellule actionne un transducteur qui émet un signal variable entre 4 et 20 mA. Dans la figure, la cellule à pression différentielle et le transducteur sont confondus dans assimilés dans un même transmetteur de débit (TD).

Ce système simple sensible au débit volumique (Q) transmet en réalité un signal proportionnel à la pression différentielle (ΔP). Or, la relation entre Q et ΔP n’est pas linéaire. Ainsi un tel système ne convient pas à l’instrumentation ou au dosage, qui exigent une relation linéaire ou une échelle linéaire.

En réalité, la pression différentielle s’accroît avec le carré du débit, ce qui peut s’écrire :

Autrement dit, le débit volumétrique, Q, est proportionnel à la racine carrée de la pression différentielle, ainsi :

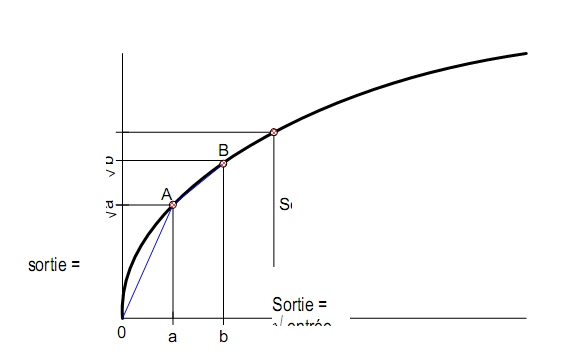

La conversion du signal du transmetteur de débit (figure 9) en un signal directement proportionnel au débit, exige que l’on calcule la racine carrée du signal du transmetteur de débit. La figure 10 montre la relations entre le signal d’entrée et le signal de sortie d’un extracteur de racine carrée.

Un extracteur de racine carrée est un dispositif électronique (ou pneumatique) qui lit le signal d’un transmetteur de débit, en « calcule » la racine carrée et donne à la sortie le signal linéaire, fonction du débit. Il existe plusieurs méthodes de fabrication d’un extracteur de racine carrée.

La discussion des circuits utilisés dépasse toutefois le cadre de ce cours. La figure 13 montre un montage typique doté d’un extracteur de racine carrée. Il produit un signal proportionnel au débit entre 4 et 20 mA.

Un courant électrique est habituellement nécessaire au fonctionnement des extracteurs de racine carrée. On les branche directement dans la boucle de courant 4-20 mA. Leur sortie est un courant d’interface 4-20 mA, qui est directement proportionnel au débit dans la tuyauterie.

Tel que montré à la figure 13, la sortie de l’extracteur de racine carrée est branchée directement à un régulateur.

On utilise le régulateur (essentiellement un ordinateur analogique) pour commander un élément direct de régulation, habituellement une vanne.

Relais de coupure

Les extracteurs de racine carrée souffrent d’un inconvénient : si à l’entrée la valeur est faible, une variation minuscule de la pression différentielle se traduira à la sortie par une grande variation de l’indication du débit. On dit que le système présente un gain élevé aux valeurs d’entrée proches de zéro. La figure 14 est un agrandissement du graphique de la figure 12 près de zéro. La variation de la pression entre zéro et le point A est la même qu’entre les points A et B. Toutefois, aux basses pressions, le gain pour une même variation ΔP est nettement supérieur.

Figure 14

Vue agrandie du graphique d’extraction de racine carrée

Vue agrandie du graphique d’extraction de racine carrée

Un exemple nous permet d’illustrer l’effet du gain très élevé de l’extracteur de racine carrée pour les faibles valeurs d’entrée. Supposons que l’on interrompe l’écoulement d’un liquide dans une conduite, le transmetteur de débit émettra un signal de 4 mA. Si, à cause du bruit de la température ou d’une autre perturbation, la sortie dévie entre 0 et 1 % (de 4 à 4,16 mA), la sortie variera entre 0 et 10 % (de 4 mA à 5,6 mA). À l’évidence, il faut éliminer cette erreur importante transmise au régulateur. C’est pourquoi les extracteurs de racine carrée sont dotés de relais de coupure. Le seuil du relais peut être fixé entre 6 et 10 % de la sortie. La figure 15 montre la réponse d’un relais de coupure avec un seuil de 7 % pour la sortie. Dans cet exemple tout signal d’entrée inférieur à (0,07)², ou 0,49 %, sera rejeté par l’extracteur. Tout signal d’entrée inférieur à 49 % se traduira en sortie par un signal de 0 %. Lorsque le signal d’entrée dépasse 0,49 %, l’extracteur fonctionne selon la courbe habituelle, en partant de 7 %.

3.Débitmètre à compensation de masse volumique

Si l’on utilise un transmetteur de pression différentielle pour trouver le débit, on ne mesure pas un débit volumique ou massique, mais bien une pression différentielle. Nous avons montré qu’il fallait calculer la racine carrée de la pression différentielle pour trouver le débit volumétrique Q :

Dans le cas de gaz compressibles comme la vapeur, il est plus important de connaître le débit massique, W, que le débit volumique. Pour trouver la masse d’un fluide, il faut donc connaître ρ, la masse volume unitaire ou masse volumique.

Nous savons que la masse volumique varie en proportion directe de la pression et proportion inverse de la température:

Le coefficient K dont les valeurs sont données par des tableaux est fonction de diverses variables, notamment le calibre du tuyau et les caractéristiques du fluide. On peut résumer en disant que si la température et la pression statique du procédé sont connues, on peut trouver la masse volumique.

Débitmètre avec compensation de masse volumique

(flow : débit, RTD : thermomètre à résistance, high (low) pressure sensing line :

conduite de détection de haute (basse) pression, DP Cell : cellule de pression différentielle, Pressure Cell : cellule de pression, Logic : électronique 4-20 mA output : sortie 4 – 20 mA)

(flow : débit, RTD : thermomètre à résistance, high (low) pressure sensing line :

conduite de détection de haute (basse) pression, DP Cell : cellule de pression différentielle, Pressure Cell : cellule de pression, Logic : électronique 4-20 mA output : sortie 4 – 20 mA)

L’utilisation d’un débitmètre avec compensation de masse volumique (synthétisé à la figure 16) est essentielle lorsque la masse d’un gaz est plus importante que son volume, par exemple pour le trajet de la vapeur entre le générateur de vapeur, le resurchauffeur et les turbines.

Conditions du procédé

Tel qu’expliqué plus haut, la mesure d’un débit à l’aide d’un des appareils que nous avons décrit est strictement indirecte. La mesure du débit est dérivée du signal d’une cellule à pression différentielle. On peut être appelé à mesurer le débit massique ou volumique d’un liquide ou d’un gaz. Quelque soit le cas, les instruments peuvent être affectés par les conditions du procédé notamment par la température et la pression du liquide.

Température du liquide

La température du fluide peut avoir un effet considérable sur la mesure de son débit. Dans certaines conditions, le liquide peut s’évaporer (et produire des poches de gaz et de la turbulence) ou se solidifier (et produire un blocage et des perturbations de l’écoulement) au point de captation de

la mesure.

Dès qu’apparaissent des problèmes de débitmétrie dus à la température, les lectures du débitmètre deviennent instables. Des poches de gaz (provoquant l’apparition de basses pressions) dans la conduite de détection

La température du fluide peut avoir un effet considérable sur la mesure de son débit. Dans certaines conditions, le liquide peut s’évaporer (et produire des poches de gaz et de la turbulence) ou se solidifier (et produire un blocage et des perturbations de l’écoulement) au point de captation de

la mesure.

Dès qu’apparaissent des problèmes de débitmétrie dus à la température, les lectures du débitmètre deviennent instables. Des poches de gaz (provoquant l’apparition de basses pressions) dans la conduite de détection

à haute pression se traduiront par des fluctuations vers le bas du débit mesuré. Ces problèmes sont plus fréquents avec les diaphragmes et les tuyères. Habituellement, des turbulences du côté basse pression s’empireront la hausse de température et causeront des lectures plus stables quoique trop élevées du débit

La température affecte la masse volumique d’un liquide ou d’un gaz selon la relation suivante :

La température affecte la masse volumique d’un liquide ou d’un gaz selon la relation suivante :

où K est une constante pour le fluide.

Puisque le débit massique (mesuré en livres de vapeur par minute) varie en fonction inverse de la température, on doit compenser ces variations à l’adie d’un débitmètre à compensation de masse volumique.

La mesure du débit à partir de prises de pression dans les coudes repose sur la force centrifuge et est donc très sensible aux variations de masse volumique. La lecture débit augmente en raison inverse de la température.

Puisque le débit massique (mesuré en livres de vapeur par minute) varie en fonction inverse de la température, on doit compenser ces variations à l’adie d’un débitmètre à compensation de masse volumique.

La mesure du débit à partir de prises de pression dans les coudes repose sur la force centrifuge et est donc très sensible aux variations de masse volumique. La lecture débit augmente en raison inverse de la température.

Pression des liquides

À l’article précédent, nous avons vu comment la pression affectait la masse volumique des liquides et des gaz. Pour une prise de pression dans un coude, la lecture du débit s’accroîtra en fonction de la température du procédé.

Le débit volumique s’accroît avec la pression et ceci affecte tous les types de débitmètres à pression différentielle. Pour obtenir la mesure correcte du flot volumique, on doit utiliser un débitmètre à compensation de masse volumique tel décrit plus haut.

Nous avons déjà énuméré les avantages et les désavantages de chacun des débitmètres en usage dans une centrale. Certains — les diaphragmes notamment — sont facilement endommagés par les particules en suspension ou la vapeur saturée. Il existe également des problèmes communs à tous les débitmètres conduisant à des mesures inexactes ou fausses.

Érosion

En plus de boucher les conduites de détection, les solides, particules et débris en suspension dans la tuyauterie causent l’érosion de l’appareil.

Avec son biseau fin et aigu, lu diaphragme y est particulièrement sensible.

La tuyère et même le venturi sont également affecté, mais de façon moindre. Avec l’usure de l’appareil, la pression différentielle des deux côtés du capteur diminuera et le débitmètre donnera des lectures trop

basses.

En plus de boucher les conduites de détection, les solides, particules et débris en suspension dans la tuyauterie causent l’érosion de l’appareil.

Avec son biseau fin et aigu, lu diaphragme y est particulièrement sensible.

La tuyère et même le venturi sont également affecté, mais de façon moindre. Avec l’usure de l’appareil, la pression différentielle des deux côtés du capteur diminuera et le débitmètre donnera des lectures trop

basses.

Surpression des cellules à pression différentielle

Comme nous le mentionnions plus haut, les pressions de fonctionnement sont généralement beaucoup plus élevées que les pressions différentielles. Il convient donc d’utiliser correctement la claviature à trois vannes.

Formation de vapeur dans l’ouverture

Comme nous le mentionnions plus haut, les pressions de fonctionnement sont généralement beaucoup plus élevées que les pressions différentielles. Il convient donc d’utiliser correctement la claviature à trois vannes.

Formation de vapeur dans l’ouverture

Le fonctionnement des débitmètres à pression différentielle repose sur une relation entre la vitesse et la pression. Or, puisqu’il faut moins de pression pour comprimer un gaz, la différence de pression de part et d’autre de la cellule à pression différentielle sera plus élevée si le gaz prend de l’expansion sur la branche basse pression du capteur. Le débitmètre donnera une mesure supérieure au débit réel. La présence de turbulence dans le côté basse pression du capteur rendra la mesure instable. Une petite quantité de gaz ou de vapeur peut grandement affecter la lecture du débit.

Le phénomène inverse peut se produire, du côté haute pression du capteur : des poches de gaz peuvent apparaître à cause de la cavitation ou se former dans un liquide près de son point d’ébullition. Dans ce cas, les fluctuations vers le bas de la pression dans la cellule se traduiront par une indication fausse, trop basse (ou même négative) de la différence de pression.

Le blocage de l’ouverture

Les impacts à haute vitesse des particules ou les solides en suspension peuvent endommager le débitmètre. En outre, l’accumulation de matière dans l’ouverture du capteur augmente la pression différentielle dans la cellule. L’erreur de lecture du débit est fonction de l’importance du débit.

Les impacts à haute vitesse des particules ou les solides en suspension peuvent endommager le débitmètre. En outre, l’accumulation de matière dans l’ouverture du capteur augmente la pression différentielle dans la cellule. L’erreur de lecture du débit est fonction de l’importance du débit.

Obturation ou fuite des conduites de détection

Nous avons déjà décrit l’effet de l’obturation ou de la fuite d’une conduite de détection. Leurs effets sont plus prononcés pour les basses pressions différentielles. Il sera donc essentiel d’entretenir et de purger les conduites

de détection. L’erreur instrumentale dépend de l’emplacement de l’obturation ou de la fuite. Si la conduite du côté haute pression est bloquée ou percée, la lecture résultante sera plus basse. Elle pourrait être aberrante si la pression du côté basse pression est égale ou supérieure à la pression du côté haute pression.

Une conduite bouchée ou percée du côté basse pression produira une lecture trop élevée.

Une conduite bouchée ou percée du côté basse pression produira une lecture trop élevée.